Hoja de aluminio anodizado duro (Tipo III)

El anodizado duro, también conocido como anodizado de aluminio tipo III o anodizado de capa dura, puede aumentar el espesor de la capa de óxido a 50 μm (0,002") o incluso más.

Este tratamiento mejora significativamente la resistencia al desgaste y a la corrosión de la lámina de aluminio, al mismo tiempo que aumenta la dureza de la superficie y reduce la conductividad de la superficie.

Especificaciones de placas de aluminio anodizado duro.

Aleación: 1050,2024,5052,6061,7075

color: Transparente, negro, gris, gris oscuro, marrón, gris pardo, marrón, rojo

Espesor de la película: 2,5-200 μm (o según los requisitos del cliente)

Dureza: 400-600HV

Punto de fusión: 2050 ℃

Aislamiento: voltaje de ruptura 2000V

Certificación: Mil-A-8625 III; MIL-STD 171 7.5.1; MIL-STD 171 7.5.2; AMS 2468, 2469; BS 5599; BS EN 2536; ASTM B 580 A; CAS 5821; PS 13208; PS 13201; PS 13021.1; VG 4-79; EN 14392; nadcap

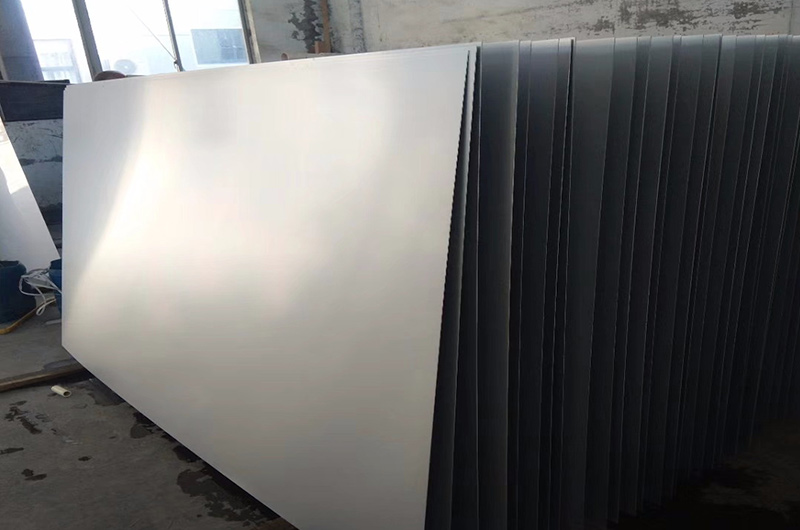

Colores comunes de placas de aluminio anodizado duro.

Hoja de aluminio anodizado duro transparente de color natural.

Proporciona protección a la lámina de aluminio subyacente contra una mayor erosión por oxidación.

Contáctanos ahora

Hoja de aluminio anodizado duro gris, gris oscuro

Adecuado para aplicaciones ocultas o discretas en equipos industriales y estructuras internas.

Contáctanos ahoraHoja de aluminio anodizado duro dorado.

Normalmente se utiliza con fines decorativos, añadiendo un atractivo visual único a su superficie.

Contáctanos ahora

Hoja de aluminio anodizado duro rojo.

Empleado principalmente para realzar el atractivo decorativo y visual de la lámina de aluminio, aumentando su visibilidad y reconocimiento.

Contáctanos ahoraAluminio anodizado azul

Se logra utilizando tinte azul para lograr tonos que van desde el azul claro hasta el azul intenso.

Contáctanos ahora

Aluminio anodizado verde

Se utiliza para realzar el efecto decorativo de la superficie de aluminio, haciendo su apariencia más atractiva.

Contáctanos ahoraEspesor de la película de placa de aluminio anodizado duro.

- Las láminas de aluminio anodizado duro con un espesor de película inferior a 25 μm se utilizan comúnmente para componentes en aplicaciones como chaveteros, pernos, tuercas, etc.

- Cuando el espesor de la película de aluminio anodizado duro está en el rango de 30 a 50 μm, a menudo se emplea para decoración de superficies y otras aplicaciones.

- Para fines aislantes o resistentes al desgaste, el espesor de la película de aluminio anodizado suele ser de alrededor de 50 μm.

- El espesor de película común del aluminio anodizado duro varía de 50 μm a 80 μm, lo que es adecuado para aplicaciones que requieren alta resistencia al desgaste, resistencia a la corrosión y un fuerte aislamiento.

- Sólo en entornos específicos, como altas temperaturas, alta humedad, alta presión, etc., se requeriría un espesor de película de 125 μm o más para el anodizado duro.

- Chalco puede alcanzar un espesor de película máximo de más de 200 μm para anodizado duro ultragrueso.

Es importante tener en cuenta que cuanto más gruesa es la película en el anodizado duro, menor es la dureza de la capa exterior (la película de óxido se vuelve más quebradiza) y más rugosa es la superficie de la película. Para clientes con mayores requisitos de superficie, puede ser necesario pulir.

Normalmente, con respecto a la eficiencia y la calidad de las películas de anodizado duro, la clasificación de las aleaciones de mejor a peor es serie 1xxx → serie 5xxx → serie 3xxx → serie 6xxx → serie 7xxx → serie 2xxx.

Ventajas de rendimiento de la placa de aluminio anodizado duro Chalco

Duro y resistente al desgaste

La dureza de la superficie puede alcanzar 400-600HV. Después del tratamiento de anodizado duro, la lámina de aluminio forma una gruesa capa de óxido con alta dureza y resistencia al desgaste, protegiendo eficazmente la superficie contra la abrasión y los rayones.

Aislamiento térmico ideal

El punto de fusión de la película de óxido de aluminio anodizado duro es de 2050 ℃, lo que proporciona un excelente aislamiento térmico.

Excelente aislamiento

El coeficiente de resistencia superficial de la lámina de aluminio anodizado duro es alto, con un voltaje de ruptura de hasta 2000 V.

Fuerte adherencia

La película de óxido generada por el anodizado duro penetra en un 50% en el interior de la lámina de aluminio y se adhiere en un 50% a la superficie.

Alta resistencia a la corrosión

Según ISO 9227, las láminas de aluminio anodizado duro pueden resistir la exposición a niebla salina neutra durante hasta 1000 horas sin corrosión.

Seguridad de calidad alimentaria

Nuestros productos cumplen con los estándares especificados en la norma EN 14392, que describe los requisitos para el tratamiento de anodizado duro de láminas de aluminio en contacto con alimentos.

Estabilidad del color

La superficie de la lámina de aluminio, después del tratamiento de anodizado duro, puede presentar varios colores como negro, plateado, etc., y los colores son muy estables y resistentes a la decoloración.

Atractivo estético

La superficie de la lámina de aluminio, después del tratamiento de anodizado duro, presenta un hermoso brillo y textura, lo que mejora el atractivo estético general y la sofisticación de la lámina de aluminio.

Aplicación de placa de aluminio anodizado duro.

Industria automotriz

En la industria automotriz, se utilizan láminas de aluminio anodizado duro para diversos componentes resistentes al desgaste y al calor. Los ejemplos incluyen pistones, cojinetes, discos de levas, piezas hidráulicas, cilindros, bloques de motor y componentes de suspensión.

Industria aeroespacial

Los componentes críticos, como las piezas de los motores de los aviones, los trenes de aterrizaje y los componentes estructurales, a menudo se someten a un tratamiento de anodizado duro para mejorar su resistencia al desgaste y la corrosión.

Aplicaciones marinas y offshore

Los componentes del barco, las hélices, las válvulas y los equipos submarinos se someten a un anodizado duro para mejorar su resistencia al agua salada, los productos químicos y el desgaste.

Defensa y militar

Artículos como receptores de rifles, cañones de pistolas y otros componentes de armas de fuego se someten a un tratamiento de anodizado duro para formar una superficie resistente capaz de soportar condiciones ambientales adversas y un uso frecuente.

Industria electrónica y eléctrica.

El anodizado duro proporciona una superficie dura y aislante para disipadores de calor, conectores, cajas electrónicas y aislamiento para revestimientos de cables, mejorando su resistencia al desgaste, resistencia a la corrosión y aislamiento eléctrico.

Componentes de hardware

Componentes como rodillos, guías, centrífugas, equipos hidráulicos, turbinas de vapor, niveladoras, válvulas, engranajes y almohadillas amortiguadoras, así como piezas de cámaras, pueden someterse a un anodizado duro.

Equipamiento deportivo y menaje de cocina.

Los artículos de aluminio de uso diario, como ollas, teteras, tambores de lavadoras, cuadros de bicicletas, carretes de pesca, equipos de escalada y equipos de campamento, pueden someterse a un tratamiento de anodizado duro para proporcionar una superficie protectora dura, mejorando su dureza y resistencia a la corrosión.

Dispositivos médicos

Los instrumentos quirúrgicos e implantes pueden beneficiarse de un tratamiento de anodizado duro para mejorar la durabilidad y la resistencia a la corrosión.

Proceso y equipo de anodizado duro.

Celda electrolítica: El proceso de anodizado debe realizarse en una celda resistente a los ácidos.

Cátodo: El cátodo suele estar hecho de materiales inertes como grafito o plomo.

Fuente de alimentación: Un proceso de anodizado requiere una fuente de alimentación capaz de proporcionar suficiente corriente y un voltaje de hasta 120V.

Agitación de aire: las boquillas de aire en la parte inferior de la celda del electrolito aumentan la turbulencia, lo que ayuda a mejorar la calidad del recubrimiento y contribuye a la distribución de la temperatura.

Sistema de control de temperatura: La celda de anodizado debe mantenerse a una temperatura constante.

Equipos de proceso de anodizado previo y posterior: además de la celda de anodizado, se necesitan equipos adicionales como tanques de desengrasado, grabado, teñido y sellado para una configuración óptima de anodizado.

Preguntas frecuentes sobre la placa de aluminio anodizado duro

Tiempo de oxidación de la placa de aluminio anodizado duro

Todo el proceso de anodizado duro suele tardar más de 3 horas. Esto se debe principalmente al hecho de que la concentración y la temperatura del electrolito son mucho más bajas que las utilizadas en el anodizado normal, lo que da como resultado una tasa de producción lenta de la película de óxido. Además, cuanto más gruesa sea la película de óxido, mayor será el tiempo necesario.

Tolerancia de las dimensiones de la placa de aluminio anodizado duro

Debido a los cambios dimensionales durante el proceso de anodizado duro, es esencial anticipar las posibles tolerancias de espesor y tamaño de la película de óxido en la etapa de procesamiento.

Las dimensiones reales de la placa de aluminio deben determinarse antes de anodizar para garantizar que el tratamiento posterior cumpla con el rango de tolerancia especificado requerido por los clientes.

Vida útil de la placa de aluminio anodizado duro

La vida útil del aluminio anodizado duro puede variar desde varios años hasta varias décadas. La severidad del entorno de desgaste afectará la vida útil de las placas de aluminio anodizado duro.

¿Alguna pregunta sobre la compra?

Contáctenos para obtener el mejor precio y muestras gratis.