Diez tipos de láminas de aluminio después del tratamiento superficial

Actualizado : Feb. 1, 2024El tratamiento superficial se refiere a los métodos mecánicos y químicos aplicados para alterar la apariencia y las propiedades de la superficie de la lámina de aluminio.

El objetivo es mejorar la resistencia a la corrosión, la resistencia al desgaste, la conductividad y otras características, extendiendo así su vida útil y mejorando la estética general del producto.

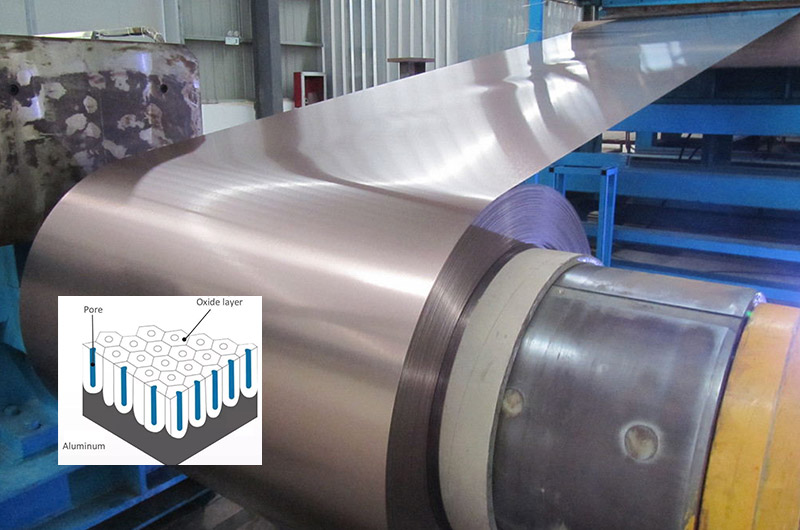

Hoja de aluminio anodizado

Hay dos tipos principales de anodizado de aluminio: anodizado electrolítico regular y anodizado duro.

Las láminas de aluminio anodizado normales implican colocar la lámina de aluminio en una solución electrolítica específica (como ácido sulfúrico, ácido crómico, ácido oxálico, etc.) como ánodo.

Mediante los principios de la electroquímica y bajo condiciones específicas con una corriente eléctrica aplicada, se forma una capa de película de óxido de aluminio en la superficie. El espesor de esta película de óxido suele oscilar entre 5 y 20 micrómetros.

Las láminas de aluminio también pueden someterse a un anodizado duro, lo que da como resultado una resistencia al desgaste, resistencia al calor y propiedades de aislamiento eléctrico significativamente mejoradas.

La película de óxido producida mediante anodizado duro puede alcanzar espesores de 60 a 200 micrómetros, con una dureza superficial que oscila entre 400 y 1200 HV.

Sin embargo, en términos de coloración, es posible que el anodizado duro no logre los mismos resultados que el anodizado normal. El anodizado duro es un proceso de tratamiento de superficies esencial para productos en la industria aeroespacial, aviación, cilindros automotrices, transmisiones y otras industrias relacionadas.

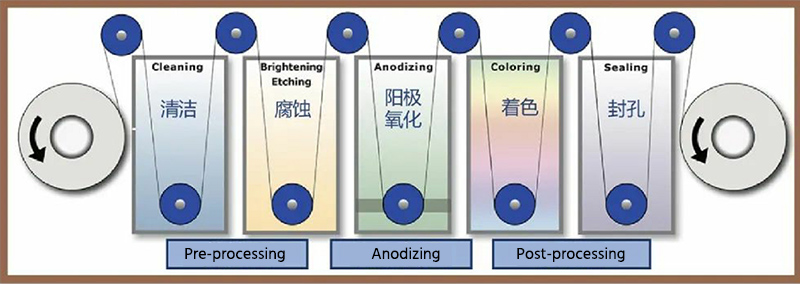

Proceso de lámina de aluminio anodizado.

Proceso de lámina de aluminio anodizado monocromo y degradado.

Pulido/chorro de arena/cepillado → Desengrasado → Anodizado → Neutralización → Teñido → Sellado → Secado

Proceso de lámina de aluminio anodizado bicolor.

Pulido/Cepillado con chorro de arena/Cepillado → Desengrasado → Enmascarado → Anodizado 1 → Anodizado 2 → Sellado → Secado

Rendimiento y características de la chapa de aluminio anodizado.

Después de la anodización, las láminas de aluminio exhiben fuertes propiedades decorativas y resistentes a la intemperie, mayor dureza, resistencia al desgaste, buena resistencia al calor y excelente aislamiento.

Además, con bajos costos de mantenimiento a largo plazo, la anodización es el método de tratamiento superficial más utilizado para láminas de aluminio.

Aleaciones adecuadas para chapa de aluminio anodizado.

1050, 1060, 1100, 2024, 3003, 3004, 3005, 5005, 5052, 5083, 5754, 6061, 6063, 6082, 7075

Aplicaciones de la chapa de aluminio anodizado

- Aplicaciones aeronáuticas y aeroespaciales para revestimientos y alas.

- Industria automotriz para cilindros de aceite, componentes de transmisión, paneles de carrocería, techos, puertas y ruedas.

- Decoración arquitectónica, incluyendo fachadas, muros cortina, techos, tabiques y pasamanos.

- Componentes electrónicos como circuitos integrados, condensadores, resistencias y semiconductores.

- Muebles y electrodomésticos.

- Instrumentos medicos.

Placa estriada de aluminio

La placa de rodadura de aluminio, a veces también denominada placa de diamante de aluminio, piso de aluminio o banda de rodadura de aluminio, es un tipo de placa estampada ampliamente utilizada como piso antideslizante en aplicaciones de pisos comerciales e industriales. También se utiliza en vehículos como ambulancias, camiones de bomberos y camiones.

La placa de aluminio estampada es un tipo de placa laminada de aluminio. Un lado presenta patrones rómbicos o lineales en relieve, mientras que el otro lado es liso.

Diseño y configuración de patrones → Preparación de ingredientes → Limpieza de superficies → Estampado (estampado, laminado) → Recubrimiento de superficies → Corte

Hojas de aluminio revestidas

La placa de aluminio recubierta de color es un tipo de placa de aluminio con una superficie recubierta con una pintura orgánica, típicamente poliéster, poliuretano, poliimida, etc., que luego se calienta y cura para formar una capa protectora y decorativa.

El recubrimiento puede mejorar la resistencia a la corrosión y al desgaste de la placa de aluminio al mismo tiempo que altera el color de su superficie y sus efectos decorativos. Las superficies de aluminio revestidas pueden tener acabados mate, semibrillante y brillante.

Ventajas de la placa de aluminio recubierta de color.

La placa de aluminio recubierta de color combina las ventajas del aluminio y los materiales orgánicos. Posee la alta resistencia mecánica, buena tenacidad y fácil procesamiento del aluminio, así como la excelente coloración, decoración y resistencia a la corrosión de los materiales de recubrimiento de polímeros orgánicos.

Puede someterse fácilmente a procesos como doblado, embutición profunda y soldadura, lo que da como resultado productos prácticos, fáciles de procesar y duraderos.

Aleaciones aplicables a placas de aluminio recubiertas de color y sus aplicaciones.

Placa de aluminio recubierta de color 1050, 1100

Fuerte rendimiento de procesamiento y resistencia a la corrosión, comúnmente utilizado en decoración de interiores y tableros publicitarios.

Placa de aluminio recubierta de color 3003, 3004

Fuerte resistencia a la corrosión y soldabilidad, comúnmente utilizado en exteriores y techos de edificios.

Placa de aluminio recubierta de color 5052, 5754

Alta resistencia a la tracción y fuerte resistencia a la corrosión, comúnmente utilizadas en carrocerías de automóviles, vehículos ferroviarios y barcos.

Placa de aluminio recubierta de color 6061, 6063

Fuertes propiedades mecánicas y procesamiento de corte, comúnmente utilizadas en construcción y decoración.

Placa de aluminio recubierta de color 7075.

Alta resistencia y alta resistencia a la corrosión, comúnmente utilizado en aplicaciones aeroespaciales y militares.

La placa de aluminio recubierta de color también se puede aplicar en cables eléctricos, embalaje de alimentos, fabricación de muebles, instalaciones deportivas y otros campos.

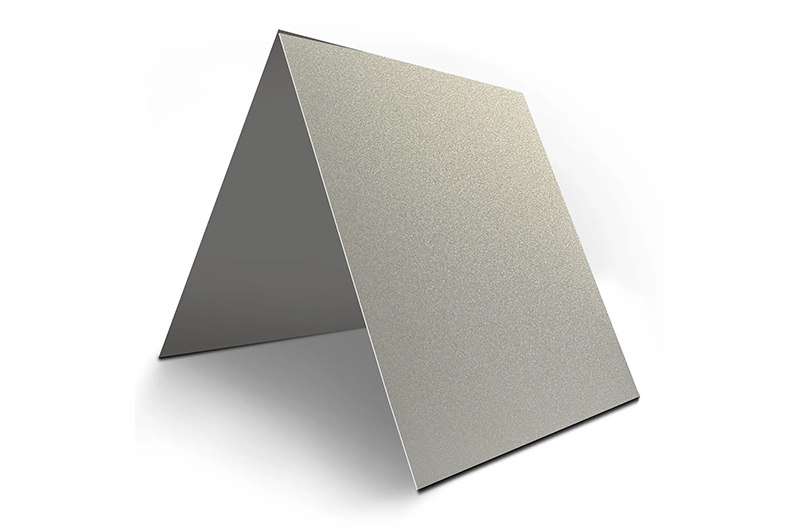

Placa de aluminio arenado

Proceso de placa de aluminio arenado.

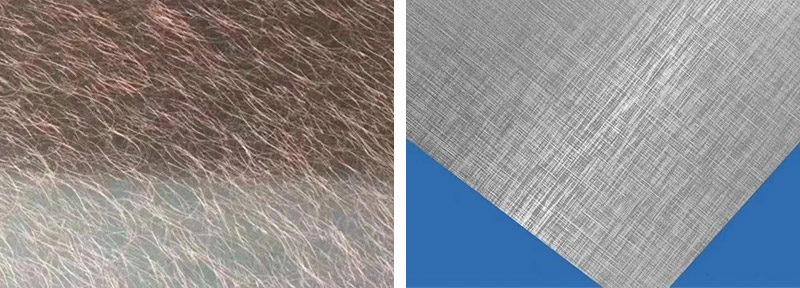

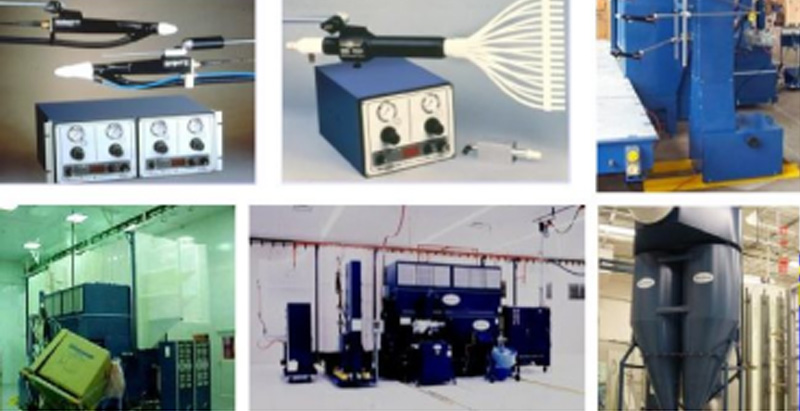

El chorro de arena es un proceso que utiliza aire comprimido purificado para rociar arena seca u otras partículas abrasivas sobre la superficie de los productos de aluminio. Este proceso utiliza el impacto del flujo de arena a alta velocidad para limpiar y hacer rugosa la superficie del metal.

Los abrasivos comúnmente utilizados en el pulido con chorro de arena incluyen arena de diamante, partículas de óxido de aluminio, perlas de vidrio y arena de acero inoxidable. El uso de abrasivos de acero y hierro generalmente está prohibido porque pueden incrustarse en la matriz de aluminio y provocar corrosión galvánica.

Ventajas de la placa de aluminio arenada

- Se prepara para otros procesos de tratamiento de superficies.

- Mejora las propiedades mecánicas de las piezas de aluminio.

- Limpia pequeñas rebabas en la superficie de la placa de aluminio y suaviza la superficie.

- Elimina impurezas residuales del pretratamiento, mejora la limpieza de la placa de aluminio, haciéndola más estética.

- Resuelve el problema de la reflexión del metal; Algunos productos de aluminio prohíben estrictamente la reflexión.

Aleaciones aplicables al aluminio arenado.

1100,3003,5052,6061

Aplicaciones de la placa de aluminio arenada.

- Componentes de comunicación 3C

- Piezas de maquinaria textil

- Piezas de precisión aeroespaciales

- Accesorios para dispositivos médicos, instrumentos quirúrgicos.

- Carcasa de TV o marco medio

- Material del gabinete

En países como Rusia, Ucrania, Israel, etc., el arenado se utiliza habitualmente en el tratamiento de materiales de gabinetes.

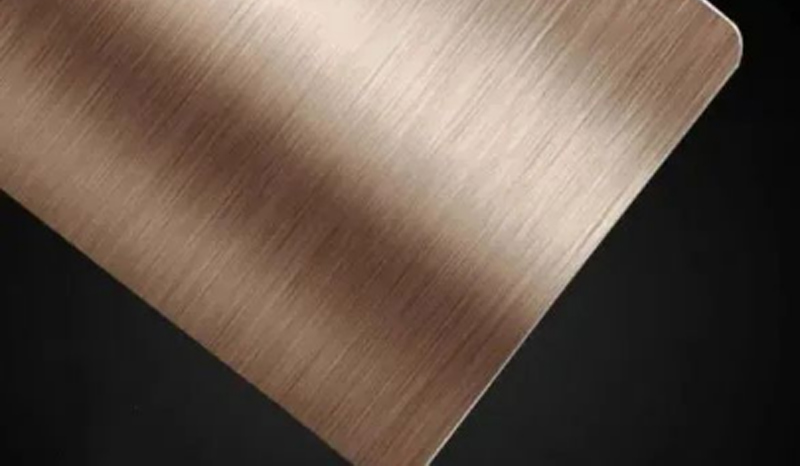

Chapas de aluminio cepillado

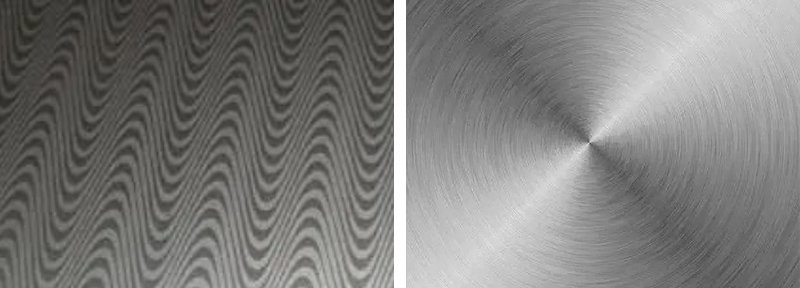

La placa de aluminio cepillado se fabrica mediante diversas técnicas de cepillado. Dependiendo de los requisitos decorativos, se puede producir en varios patrones, como líneas rectas, líneas aleatorias, hilos, ondas y espirales.

El proceso de placa de aluminio cepillado.

Cepillado lineal

Se refiere al proceso de frotar mecánicamente la superficie de la placa de aluminio para crear líneas rectas. Tiene el doble propósito de eliminar rayones en la superficie de la placa de aluminio y decorar la placa de aluminio. El proceso de cepillado lineal puede ser continuo o intermitente.

Cepillado aleatorio

Es un tipo de acabado mate que se obtiene moviendo la placa de aluminio hacia adelante y hacia atrás, de izquierda a derecha, bajo la rotación de alta velocidad de un cepillo de alambre de cobre.

Este proceso da como resultado patrones irregulares e indistintos. Exige altos requisitos de superficie para placas de aluminio o aleación de aluminio.

Cepillado ondulado

Las corrugaciones generalmente se crean con una máquina cepilladora o frotadora. Al utilizar el movimiento axial de los rodillos abrasivos superiores, se logra un patrón ondulado al cepillar la superficie de placas de aluminio o aleación de aluminio.

Cepillado en espiral

El cepillado en espiral, también conocido como cepillado rotativo, implica el uso de ruedas cilíndricas de fieltro o de nailon abrasivo montadas en una máquina perforadora. La pasta de pulido, mezclada con queroseno, se aplica durante el proceso de pulido rotacional sobre la superficie de placas de aluminio o aleación de aluminio. Este método se utiliza habitualmente para el procesamiento decorativo de carteles redondos y pequeños diales decorativos.

Cepillado roscado

El cepillado roscado implica el uso de un pequeño motor con un fieltro circular montado sobre un eje. El motor se fija sobre una mesa en un ángulo de aproximadamente 60 grados con respecto al borde de la mesa.

Además, se utiliza una placa de arrastre con una placa de aluminio fija para prensar, y se une una película de poliéster con un borde recto a la placa de arrastre para limitar el paso en espiral. Al utilizar la rotación del fieltro y el movimiento lineal de la placa de arrastre, se crean patrones roscados de ancho constante en la superficie de la placa de aluminio.

Cepillado cruzado

El cepillado cruzado generalmente se procesa utilizando una máquina pulidora o una máquina cepilladora. La placa de aluminio pasa a través de dos juegos de rodillos, lo que provoca que se presione un patrón de trama cruzada sobre la superficie de la placa de aluminio.

Ventajas de la placa de aluminio cepillado.

El proceso de tratamiento de la superficie del panel simple de aluminio cepillado no solo elimina los rayones finos en la superficie de la placa de aluminio sino que también, cuando se combina con diferentes efectos de textura en el diseño, sirve para diversos propósitos decorativos.

Las superficies de aleación de aluminio cepillado exhiben una gran suavidad, son fáciles de limpiar, poseen excelentes propiedades decorativas y ofrecen una mejor procesabilidad para mecanizado y forjado más desafiantes. Además, tienen una resistencia a la corrosión y solidez superiores, lo que los hace adecuados para su uso en entornos hostiles.

En algunos estilos de diseño arquitectónico retro, el uso de paneles individuales de aluminio cepillado con este proceso especial como materiales de muro cortina puede brindar una apariencia elegante y una textura de metal mate, lo que a menudo crea un fuerte impacto visual y hace que el estilo de diseño arquitectónico general sea más magnífico y único.

Aleaciones aplicables para placa de aluminio cepillado.

1050,1060,1100,3003,3004,5052,5005,5083,6061,6063,7075

Aplicaciones de la placa de aluminio cepillado.

Las placas de aluminio cepillado se pueden utilizar como materiales decorativos para muros cortina, techos, tabiques, etc. También son adecuadas para embalajes de cajas de metal en la vida cotidiana, como muebles, electrodomésticos y productos electrónicos.

La placa de aluminio cepillado 5052 se aplica en la decoración del panel exterior de electrodomésticos, especialmente en la industria electrónica, incluido el uso extensivo de placas de aluminio cepillado en los productos Apple.

3003 y 3004 se utilizan comúnmente en aires acondicionados, refrigeradores y otros aparatos eléctricos.

Placa de aluminio espejo

La placa de aluminio tipo espejo es un material común en los paneles individuales de aluminio. Generalmente se refiere a placas de aluminio que se han procesado mediante laminado, pulido y otros métodos para lograr un efecto espejo en la superficie. A nivel internacional, las placas de aluminio tipo espejo se suelen producir mediante el método de laminación, lo que da como resultado bobinas o láminas.

Proceso de producción de placa de aluminio espejo.

China Aluminium Industry se especializa en la producción de placas de aluminio de espejo pulido. El proceso de pulido de superficies de placas de aluminio incluye tres métodos principales: pulido mecánico, pulido electrolítico y pulido químico.

Pulido mecanico

El pulido mecánico implica el pulido entre la muela pulidora recubierta con pasta de pulir y la piedra de pulir para mejorar la suavidad de la superficie de los productos metálicos.

Pulido químico

El equipo de pulido químico es simple, ahorra energía, es eficiente y rentable. Elimina los engorrosos pasos de colgar y no está limitado por la forma y el tamaño de las piezas.

Especialmente para piezas de tamaño pequeño y formas complejas donde el pulido mecánico no es factible, el pulido químico puede lograr una superficie uniforme y brillante.

Pulido electrolítico

El pulido electrolítico utiliza una fuente de alimentación de corriente continua con un voltaje de aproximadamente 25-30 V. La pieza a pulir debe colocarse sobre el ánodo y tener buena conductividad.

Ventajas de la placa de aluminio espejo.

- Respetuoso con el medio ambiente, cambia la calidad óptica y la durabilidad del espacio interno con brillo y transparencia.

- Fácil de procesar e instalar

- Mejora la percepción espacial y la decoración de interiores.

- Superficie dura, buena resistencia a la corrosión

- Superficie lisa, fácil de limpiar

- Retardante de llama, resistente al desgaste, impermeable, resistente a la humedad, insonorizado, aislante térmico, resistente a la corrosión

- Antiinterferencias, excelente protección contra ondas electromagnéticas, buen rendimiento de disipación de calor.

Aleaciones aplicables y aplicaciones de placa de aluminio espejo.

1050, 1060, 1070, 1080, 1085, 1090 placa de aluminio espejo

Proceso de producción simple, bajo costo. Adecuado para decoración arquitectónica, accesorios de iluminación, reflectores solares y carcasas de productos electrónicos.

3003, 3004, 3005, 3104, 3105 placa de aluminio espejo

Alta resistencia de aleación, excelente capacidad de flexión. Adecuado para reflectores de iluminación, industria cosmética, materiales de revestimiento arquitectónico y decoración de habitaciones, techos de aluminio, paneles de pared, paneles de gabinetes.

5454, 5182, 5183, 5754 placa de aluminio espejo

Mayor resistencia y resistencia a la tracción. Adecuado para recipientes a presión, instalaciones marinas, tuberías, ruedas de automóviles y tanques.

Chapas de aluminio pintadas.

Las láminas de aluminio pueden cambiar de color mediante el proceso de pintura. En los procesos actuales de pintado de láminas de aluminio, los métodos comunes y ampliamente utilizados son el recubrimiento con fluorocarbono (recubrimiento de PVDF) y el recubrimiento en polvo.

Ambos entran en la categoría de procesos de pulverización electrostática, con la diferencia de que el recubrimiento en polvo utiliza recubrimientos en polvo sólidos, mientras que el recubrimiento de fluorocarbono utiliza recubrimientos de fluorocarbono mezclados con polvo de aluminio.

Recubrimiento de fluorocarbono versus recubrimiento en polvo para láminas de aluminio pintadas

Recubrimiento en polvo para láminas de aluminio pintadas.

El recubrimiento en polvo electrostático es un método en el que primero se rocía un recubrimiento en polvo de alta calidad sobre la superficie de la lámina de aluminio. Posteriormente, se somete a calentamiento, nivelación y curado a alta temperatura para formar una capa de revestimiento superficial.

Características del recubrimiento en polvo.

Se puede controlar el espesor de su recubrimiento y se puede obtener un recubrimiento con un espesor de 50 a 300 micrómetros en una sola capa. Tiene buena resistencia a la corrosión y funcionalidad decorativa, lo que lo hace más eficiente energéticamente, más respetuoso con el medio ambiente y más fácil de lograr con una alta tasa de utilización del recubrimiento.

Sin embargo, es susceptible a la luz solar y la radiación ultravioleta, y la exposición prolongada puede provocar diferencias de color notables.

Costo del recubrimiento en polvo

El precio de la chapa con recubrimiento en polvo es generalmente más económico que el del recubrimiento de fluorocarbono.

Aleaciones aplicables para recubrimiento en polvo.

1100,3003,5005,5052,6061

Aplicaciones del recubrimiento en polvo

Carrocerías de automóviles, estructuras, embalajes para cosméticos de uso diario, carcasas de dispositivos electrónicos, equipos industriales, tuberías y accesorios, materiales de construcción de viviendas, muebles, paneles de pared, techos, tabiques.

Recubrimiento de fluorocarbono para láminas de aluminio pintadas.

El recubrimiento de fluorocarbono es uno de los procesos de tratamiento de superficies más utilizados para láminas de aluminio. Su principal materia prima es la resina PVDF (contenido de flúor no inferior al 70%). El PVDF en el recubrimiento tiene características tales como tenacidad, bajo coeficiente de fricción, resistencia a la corrosión, resistencia al envejecimiento, resistencia a la intemperie y resistencia a la radiación.

Características del recubrimiento de fluorocarbono.

El recubrimiento de fluorocarbono tiene mayor resistencia al desgaste y adherencia. Presenta un rendimiento excelente en términos de resistencia a la decoloración, anticongelante, resistencia a la corrosión, resistencia a los rayos UV y resistencia al agrietamiento.

Además, no requiere mantenimiento, es autolimpiante y el revestimiento se puede reciclar durante la producción, lo que proporciona a la lámina de aluminio una vida útil de hasta veinte años.

Costo del recubrimiento de fluorocarbono.

El precio de los recubrimientos de fluorocarbono es aproximadamente 10.000 RMB por tonelada más caro que el de los recubrimientos en polvo.

Aleaciones aplicables para recubrimientos de fluorocarbono.

1100,3003,5005,5052,6061

Aplicaciones del recubrimiento de fluorocarbono

Perfiles arquitectónicos, puertas y ventanas, paneles de muro cortina, superficies externas de vehículos de transporte, productos electrónicos como teléfonos móviles, carcasas de computadoras y equipos químicos.

Flujo de proceso para láminas de aluminio pintadas.

1. Desengrase y desengrase de láminas de aluminio

2. Limpieza química

3. Enjuague con agua

4. Secado a alta temperatura

5. Recubrimiento de imprimación

6. Recubrimiento de acabado

7. Hornear (180 ℃ -205 ℃)

8. Curado de película

9. Inspección de calidad

10. Embalaje

La chapa de aluminio debe someterse a un tratamiento previo antes de pulverizar para mejorar la adhesión y la resistencia a la oxidación entre el revestimiento y la superficie de aluminio, prolongar la vida útil de la película de pintura y garantizar que el revestimiento no se despegue.

Antes de pulverizar sobre la chapa de aluminio, la superficie de la lámina de aluminio debe someterse a desengrase, limpieza y tratamiento químico para producir una película de cromato.

Placa de aluminio electroforética.

El recubrimiento electroforético coloreado sobre placa de aluminio es un novedoso proceso de tratamiento de superficies. Utiliza un método electroquímico para depositar partículas coloidales de resina orgánica sobre los componentes, formando un recubrimiento orgánico transparente o de varios colores.

Dependiendo del estado de carga de las partículas de resina en la pintura electroforética después de la ionización, se puede dividir en electroforesis anódica (las partículas de resina se ionizan en iones negativos) y electroforesis catódica (las partículas de resina se ionizan en iones positivos).

Proceso de placa de aluminio electroforético.

Prelimpieza → Carga → Desengrasado → Enjuague con agua → Desoxidación → Enjuague con agua → Neutralización → Enjuague con agua → Fosfatado → Enjuague con agua → Pasivación → Recubrimiento electroforético → Limpieza de tanques → Enjuague por ultrafiltración → Secado → Descarga

Ventajas de la placa de aluminio electroforética.

- Opciones de colores ricos con fuerte solidez del color.

- El procesamiento en un entorno líquido permite el tratamiento superficial de estructuras complejas.

- Control de alta precisión del espesor del recubrimiento.

- Proceso maduro y eficiente adecuado para la producción en masa.

- Alto grado de automatización, ahorro de mano de obra y adecuado para la producción industrial a gran escala.

- Excelente resistencia a la corrosión (capaz de pasar la prueba de niebla salina neutra durante más de 400 horas).

- Fuerte adhesión al metal base, permitiendo diversos procesamientos mecánicos.

- Mínimo daño y contaminación ambiental.

Aleaciones aplicables para placa de aluminio electroforética.

1100,3003,5005,6061

Aplicaciones de la placa de aluminio electroforética.

- Carcasas de automóviles y componentes diversos.

- Manillar y accesorios para bicicletas.

- Materiales de construcción de aluminio, muros cortina.

- Varios accesorios de hardware diarios.

- Muebles

- Artes y manualidades

Chapa de aluminio enchapada

El revestimiento de láminas de aluminio es un proceso que utiliza electrólisis para depositar una película metálica sobre la superficie del metal, evitando la corrosión y mejorando propiedades como la resistencia al desgaste, la conductividad, la reflectividad y la estética.

Proceso de revestimiento de láminas de aluminio.

El proceso de revestimiento de aluminio y aleaciones de aluminio consta de tres partes: tratamiento previo al revestimiento, galvanoplastia y tratamiento posterior al revestimiento.

El tratamiento previo al recubrimiento es el proceso más crucial que afecta la calidad de los productos galvanizados. Su objetivo principal es eliminar la grasa, formar naturalmente una película de óxido y eliminar otras impurezas en la superficie del aluminio y la aleación de aluminio.

Desengrasado → Grabado alcalino → Activación → Reemplazo de zinc → Activación → Galvanoplastia (como níquel, zinc, cobre, etc.) → Cromado o pasivación → Secado

Ventajas de revestir láminas de aluminio.

- Alto brillo del revestimiento, proporcionando un aspecto metálico de alta calidad.

- Costo relativamente bajo.

- Mayor dureza superficial y resistencia al desgaste.

- Coeficiente de fricción reducido, lubricación mejorada.

- Conductividad superficial mejorada.

- Resistencia a la corrosión mejorada (incluso en combinación con otros metales).

- Fácil de soldar.

- Adherencia mejorada durante el prensado en caliente con caucho.

- Mayor reflectividad.

- Restauración de tolerancias dimensionales.

Aleaciones aplicables para revestir láminas de aluminio.

1100,3003,5052,6061,7075

Tipos de revestimiento y aplicaciones del revestimiento de chapa de aluminio.

Chapado en negro

Utilizado en electrónica óptica e instrumentos médicos, como zinc negro y níquel negro.

Chapado en oro, plata

Los mejores conductores para productos electrónicos, mejorando tanto la conductividad como la decoración. Sin embargo, son relativamente caros y normalmente se utilizan en productos electrónicos como terminales de cables de alta precisión.

Cobre, NÍQUEL, CROMO

El revestimiento mixto más popular en los campos científicos modernos, ampliamente utilizado en equipos deportivos, iluminación y la mayoría de las industrias electrónicas debido a su rentabilidad, propiedades decorativas y resistencia a la corrosión.

Estaño-cobre blanco

Desarrollado en las décadas de 1970 y 1980 para un enchapado respetuoso con el medio ambiente, se caracteriza por un color blanco brillante y es la opción preferida en la industria de la joyería.

Bronce

El plomo-estaño-cobre puede imitar al oro, lo que lo convierte en un buen revestimiento decorativo. Sin embargo, la resistencia del cobre a la decoloración es relativamente pobre, lo que lleva a un desarrollo lento.

Galvanizado

La capa galvanizada tiene un aspecto de color blanco azulado y es fácilmente soluble en ácidos y álcalis. El zinc se elige como capa protectora para láminas de aluminio utilizadas en ambientes industriales y ambientes marinos.

Cromo duro

Las capas cromadas depositadas bajo determinadas condiciones tienen una alta dureza y resistencia al desgaste, alcanzando una dureza de HV900-1200 kg/mm.

El cromo es el recubrimiento más duro que se utiliza habitualmente, lo que mejora la resistencia al desgaste y prolonga la vida útil de las piezas. Por lo tanto, este revestimiento es indispensable para cilindros, sistemas hidráulicos y sistemas de transmisión.

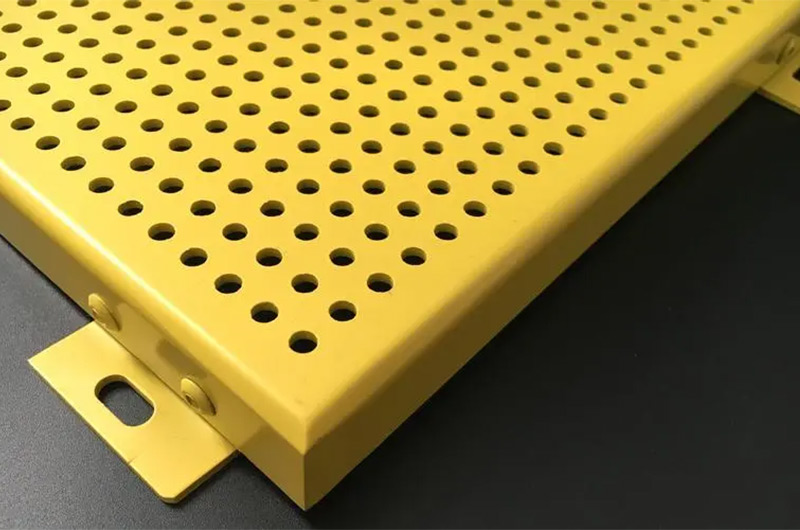

Chapa de aluminio perforada

La lámina de aluminio perforada se refiere a varias láminas de aluminio perforadas creadas mediante equipos CNC profesionales que perforan láminas de aluminio.

Después de la perforación, los bordes se doblan con una máquina dobladora y la apariencia se trata con fluorocarbono o recubrimiento en polvo para evitar la oxidación natural de la lámina de aluminio.

Alternativamente, con fines estéticos, se pueden aplicar varios colores según los requisitos del cliente, creando una apariencia colorida. Estas láminas de aluminio perforadas se instalan en edificios y tienen una finalidad decorativa y de embellecimiento.

Las láminas de aluminio perforadas se dividen en láminas perforadas regulares y láminas perforadas irregulares. Las láminas perforadas regulares tienen diámetros y espacios de orificios consistentes, lo que las hace utilizadas y recompradas con frecuencia por los clientes. Por otro lado, las láminas perforadas irregulares tienen diferentes diámetros y espaciado de orificios, presentando imágenes como paisajes y figuras a través de la disposición irregular de los orificios.

Artesanía de chapa de aluminio perforada.

Los métodos de perforación comunes incluyen punzonado CNC, estampado y perforación láser.

El punzonado CNC o el corte por láser son la opción ideal para crear perforaciones y patrones personalizados. Permite la selección de varios tamaños de orificios y formas únicas.

Los patrones y formas de perforación personalizados, producidos utilizando máquinas de precisión y otras técnicas de fabricación avanzadas, pueden lograr una variedad infinita de diseños de paneles plegados y perforados.

Aleaciones aplicables para chapa de aluminio perforada.

1060,1100,3003,5052

Ventajas de la chapa de aluminio perforada

- Como revestimiento arquitectónico, la lámina de aluminio perforada puede afectar directa o indirectamente el rendimiento térmico de los edificios en términos de ventilación, sombra e iluminación natural.

- Ligero con alta resistencia.

- Resistente a la corrosión, altamente maleable, duradero y fácil de procesar.

- Reciclable, respetuoso con el medio ambiente y energéticamente eficiente.

- Instalación y mantenimiento sencillos, ahorrando costes de construcción.

- Buena resistencia a la flexión y resistencia a la presión del viento.

- Amplio campo de visión, estéticamente agradable y visualmente impactante.

Aplicaciones de la chapa de aluminio perforada

- Decoración arquitectónica, incluidos muros cortina, decoración de interiores, techos, escaleras y barandillas de balcones.

- Sombrillas

- Difusores de aire

- Filtros de gas y líquido.

- Fundas protectoras para maquinaria

- Piso