Sert Eloksallı Alüminyum Levha (Tip III)

Tip III alüminyum eloksal veya sert kaplama eloksal olarak da bilinen sert eloksal, oksit tabakasının kalınlığını 50 μm (0,002 inç) veya daha fazlasına çıkarabilir.

Bu işlem, alüminyum levhanın aşınma ve korozyon direncini önemli ölçüde artırırken, yüzey sertliğini arttırırken ve yüzey iletkenliğini azaltırken.

Sert eloksallı alüminyum levhaların özellikleri.

Alaşım: 1050,2024,5052,6061,7075

Renk: Şeffaf, siyah, gri, koyu gri, kahverengi, boz kahverengi, kahverengi, kırmızı

Film kalınlığı: 2.5-200μm (veya müşterinin gereksinimlerine göre)

Sertlik: 400-600HV

Erime noktası: 2050 °C

İzolasyon: arıza gerilimi 2000V

Sertifikasyon: Mil-A-8625 III; MIL-STD 171 7.5.1; MIL-STD 171 7.5.2; AMS 2468, 2469; BS 5599; BS EN 2536; ASTM B580A; CAS 5821; PS 13208; PS 13201; PS 13021.1; VG 4-79; EN 14392; nadcap

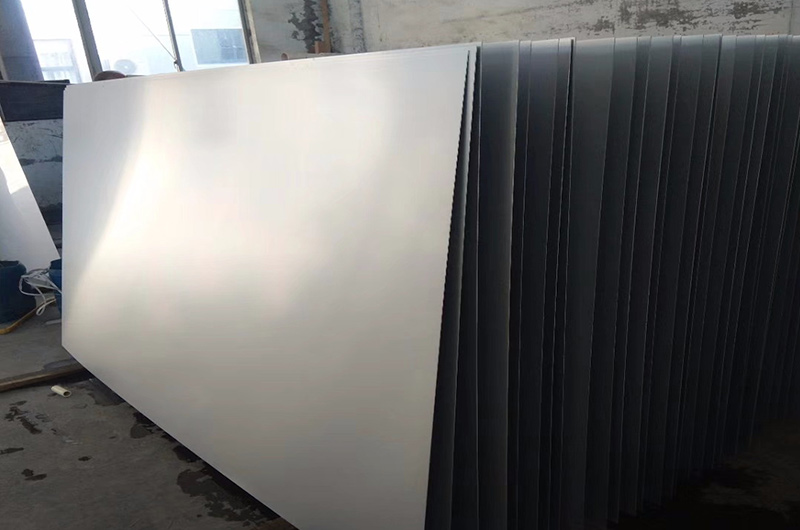

Sert eloksallı alüminyum levhaların ortak renkleri.

Doğal renk şeffaf sert eloksallı alüminyum levha.

Alttaki alüminyum levhaya daha fazla oksidasyon erozyonuna karşı koruma sağlar.

Şimdi bizimle iletişime geçin

Gri Sert Eloksallı Alüminyum Levha, Koyu Gri

Endüstriyel ekipman ve iç yapılardaki gizli veya gizli uygulamalar için uygundur.

Şimdi bizimle iletişime geçinAltın sert eloksallı alüminyum bıçak.

Genellikle dekoratif amaçlar için kullanılır ve yüzeyine benzersiz bir görsel çekicilik katar.

Şimdi bizimle iletişime geçin

Kırmızı sert eloksallı alüminyum bıçak.

Esas olarak alüminyum levhanın dekoratif ve görsel çekiciliğini arttırmak için kullanılır, görünürlüğünü ve tanınırlığını artırmak.

Şimdi bizimle iletişime geçinMavi eloksallı alüminyum

Açık maviden koyu maviye kadar değişen tonlar elde etmek için mavi boya kullanılarak elde edilir.

Şimdi bizimle iletişime geçin

Yeşil eloksallı alüminyum

Alüminyum yüzeyin dekoratif etkisini arttırmak ve görünümünü daha çekici hale getirmek için kullanılır.

Şimdi bizimle iletişime geçinSert eloksallı alüminyum levha film kalınlığı.

- Film kalınlığı 25 μm'den az olan sert eloksallı alüminyum levhalar, kama yuvaları, cıvatalar, somunlar vb. uygulamalardaki bileşenler için yaygın olarak kullanılır.

- Sert eloksallı alüminyum filmin kalınlığı 30 ila 50 μm aralığında olduğunda, genellikle yüzey dekorasyonu ve diğer uygulamalar için kullanılır.

- Yalıtım veya aşınmaya dayanıklı amaçlar için, eloksallı alüminyum filmin kalınlığı genellikle 50 μm civarındadır.

- El espesor de película común del aluminio anodizado duro varía de 50 μm a 80 μm, lo que es adecuado para aplicaciones que requieren alta resistencia al desgaste, resistencia a la corrosión y un fuerte aislamiento.

- Sólo en entornos específicos, como altas temperaturas, alta humedad, alta presión, etc., se requeriría un espesor de película de 125 μm o más para el anodizado duro.

- Chalco puede alcanzar un espesor de película máximo de más de 200 μm para anodizado duro ultragrueso.

Es importante tener en cuenta que cuanto más gruesa es la película en el anodizado duro, menor es la dureza de la capa exterior (la película de óxido se vuelve más quebradiza) y más rugosa es la superficie de la película. Para clientes con mayores requisitos de superficie, puede ser necesario pulir.

Normalmente, con respecto a la eficiencia y la calidad de las películas de anodizado duro, la clasificación de las aleaciones de mejor a peor es serie 1xxx → serie 5xxx → serie 3xxx → serie 6xxx → serie 7xxx → serie 2xxx.

Ventajas de rendimiento de la placa de aluminio anodizado duro Chalco

Duro y resistente al desgaste

La dureza de la superficie puede alcanzar 400-600HV. Después del tratamiento de anodizado duro, la lámina de aluminio forma una gruesa capa de óxido con alta dureza y resistencia al desgaste, protegiendo eficazmente la superficie contra la abrasión y los rayones.

Aislamiento térmico ideal

El punto de fusión de la película de óxido de aluminio anodizado duro es de 2050 °C, lo que proporciona un excelente aislamiento térmico.

Excelente aislamiento

El coeficiente de resistencia superficial de la lámina de aluminio anodizado duro es alto, con un voltaje de ruptura de hasta 2000 V.

Fuerte adherencia

La película de óxido generada por el anodizado duro penetra en un 50% en el interior de la lámina de aluminio y se adhiere en un 50% a la superficie.

Alta resistencia a la corrosión

Según ISO 9227, las láminas de aluminio anodizado duro pueden resistir la exposición a niebla salina neutra durante hasta 1000 horas sin corrosión.

Seguridad de calidad alimentaria

Nuestros productos cumplen con los estándares especificados en la norma EN 14392, que describe los requisitos para el tratamiento de anodizado duro de láminas de aluminio en contacto con alimentos.

Estabilidad del color

La superficie de la lámina de aluminio, después del tratamiento de anodizado duro, puede presentar varios colores como negro, plateado, etc., y los colores son muy estables y resistentes a la decoloración.

Atractivo estético

La superficie de la lámina de aluminio, después del tratamiento de anodizado duro, presenta un hermoso brillo y textura, lo que mejora el atractivo estético general y la sofisticación de la lámina de aluminio.

Aplicación de placa de aluminio anodizado duro.

Industria automotriz

En la industria automotriz, se utilizan láminas de aluminio anodizado duro para diversos componentes resistentes al desgaste y al calor. Los ejemplos incluyen pistones, cojinetes, discos de levas, piezas hidráulicas, cilindros, bloques de motor y componentes de suspensión.

Industria aeroespacial

Los componentes críticos, como las piezas de los motores de los aviones, los trenes de aterrizaje y los componentes estructurales, a menudo se someten a un tratamiento de anodizado duro para mejorar su resistencia al desgaste y la corrosión.

Aplicaciones marinas y offshore

Los componentes del barco, las hélices, las válvulas y los equipos submarinos se someten a un anodizado duro para mejorar su resistencia al agua salada, los productos químicos y el desgaste.

Defensa y militar

Artículos como receptores de rifles, cañones de pistolas y otros componentes de armas de fuego se someten a un tratamiento de anodizado duro para formar una superficie resistente capaz de soportar condiciones ambientales adversas y un uso frecuente.

Industria electrónica y eléctrica.

El anodizado duro proporciona una superficie dura y aislante para disipadores de calor, conectores, cajas electrónicas y aislamiento para revestimientos de cables, mejorando su resistencia al desgaste, resistencia a la corrosión y aislamiento eléctrico.

Componentes de hardware

Componentes como rodillos, guías, centrífugas, equipos hidráulicos, turbinas de vapor, niveladoras, válvulas, engranajes y almohadillas amortiguadoras, así como piezas de cámaras, pueden someterse a un anodizado duro.

Equipamiento deportivo y menaje de cocina.

Los artículos de aluminio de uso diario, como ollas, teteras, tambores de lavadoras, cuadros de bicicletas, carretes de pesca, equipos de escalada y equipos de campamento, pueden someterse a un tratamiento de anodizado duro para proporcionar una superficie protectora dura, mejorando su dureza y resistencia a la corrosión.

Dispositivos médicos

Los instrumentos quirúrgicos e implantes pueden beneficiarse de un tratamiento de anodizado duro para mejorar la durabilidad y la resistencia a la corrosión.

Proceso y equipo de anodizado duro.

Celda electrolítica: El proceso de anodizado debe realizarse en una celda resistente a los ácidos.

Cátodo: El cátodo suele estar hecho de materiales inertes como grafito o plomo.

Fuente de alimentación: Un proceso de anodizado requiere una fuente de alimentación capaz de proporcionar suficiente corriente y un voltaje de hasta 120V.

Agitación de aire: las boquillas de aire en la parte inferior de la celda del electrolito aumentan la turbulencia, lo que ayuda a mejorar la calidad del recubrimiento y contribuye a la distribución de la temperatura.

Sistema de control de temperatura: La celda de anodizado debe mantenerse a una temperatura constante.

Eloksal öncesi ve sonrası proses ekipmanları: Eloksal hücresine ek olarak, optimum eloksal kurulumu için yağ giderme, dağlama, boyama ve mühürleme tankları gibi ek ekipmanlara ihtiyaç vardır.

Sert Eloksallı Alüminyum Levha hakkında SSS

Sert Eloksallı Alüminyum Levha Oksidasyon Süresi

Tüm sert eloksal işlemi genellikle 3 saatten fazla sürer. Bunun başlıca nedeni, elektrolitin konsantrasyonunun ve sıcaklığının normal eloksalda kullanılanlardan çok daha düşük olması ve bunun sonucunda oksit filmin yavaş üretim hızına neden olmasıdır. Ek olarak, oksit filmi ne kadar kalınsa, gereken süre o kadar uzun olur.

Sert Eloksallı Alüminyum Levha Boyutları Toleransı

Sert eloksal işlemi sırasındaki boyutsal değişiklikler nedeniyle, işleme aşamasında olası oksit film kalınlığı ve boyut toleranslarını tahmin etmek önemlidir.

Alüminyum levhanın gerçek boyutları, sonraki işlemin müşteriler tarafından istenen belirtilen tolerans aralığını karşıladığından emin olmak için eloksallamadan önce belirlenmelidir.

Sert Eloksallı Alüminyum Levha Ömrü

Sert eloksallı alüminyumun ömrü birkaç yıldan birkaç on yıla kadar değişebilir. Aşınma ortamının ciddiyeti, sert eloksallı alüminyum levhaların ömrünü etkileyecektir.

Satın alma hakkında herhangi bir sorunuz var mı?

En iyi fiyatı ve ücretsiz örnekleri almak için bize ulaşın.